【互时案例】国内首创——法兰及阀门定力矩工程建设期管理

某项目工程总投资超300亿元,以120万吨/年乙烯装置为龙头,瞄准世界领先、填补国内空白、顶替进口,产业链延伸建设超高分子量、α-烯烃、ALL-PE、ABS、POE、HDPE等13套高端新材料装置,以产品方案高端、市场潜力巨大、资源优势互补、科技支撑有力、绿色低碳领先五大显著优势,倾力打造高质量、差异化、低成本的强大竞争力。

管道施工是炼化建设项目管理和施工管理的重点之一,其施工工艺复杂,工作量占整个装置安装工程量的40%以上。如果管理不到位就很容易造成整个施工进度滞后、管理效能无法发挥、留下质量隐患。在该项目中,管道焊缝近百万道,材质种类繁多,焊接工序多,工作量大,作业面广,参与人员多,其施工质量直接影响运营期装置的运行安全。

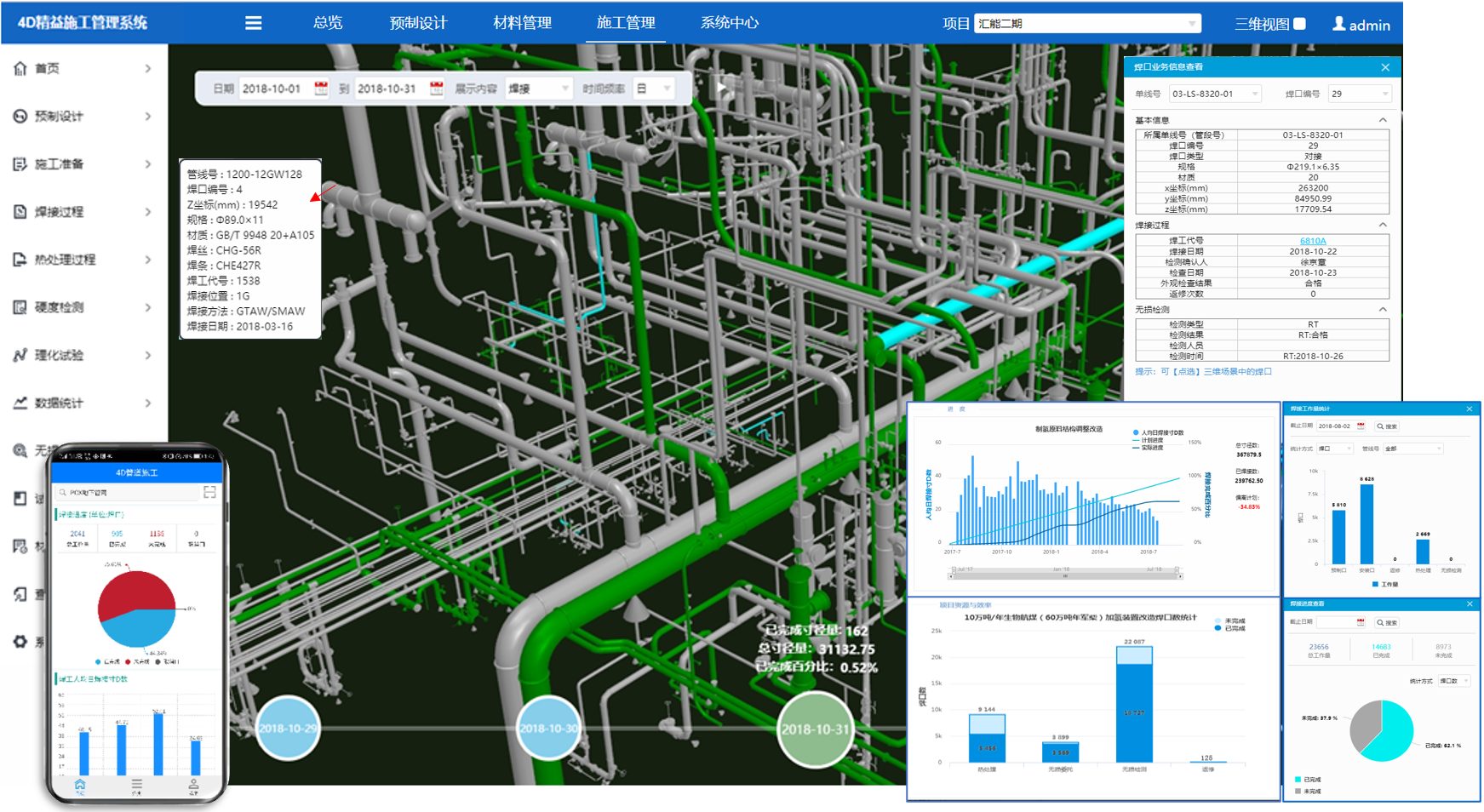

为实现管道施工过程的标准化、规范化、一体化管理,该项目最终选用了互时科技研发的拥有丰富项目经验的4D 精益施工管理系统(以下简称4D系统)。

作为一款专业的管道施工管理平台,4D系统覆盖管道施工全要素、全业务流程,可协助业主实施管道施工质量监管,提高参建方间数据流转效率,让数据及时、准确、完整的进入系统,实现基于数据的分析决策,提高数据精准度并有效降低管理复杂度,让管道施工质量真正达到管理要求。

截至目前,该项目中,4D系统共计管理装置数量70多个、工程量达389万寸径、管线数量超5万条、焊口数量90万个,大幅提高了管道施工的效率和质量。

同时,4D通过生成唯一编码,实时记录阀门、法兰定力矩全过程业务管理数据,并将这些数据进行数字化交付,实现了将运营期业务管理内容前置到工程建设期,是该项目在国内首创的工作和探索。在运营阶段,生产人员可通过数字化平台,迅速查询到相关的法兰定力矩紧固数据和阀门数据,精准定位现场阀门及法兰位置,在检维修时进行科学拆装和回装,提高检维修效率的同时,有效降低因数据不准确而导致的泄露风险。

一、法兰定力矩管理

在炼油、化工装置中,压力容器和压力管道大量应用螺栓法兰连接。由于螺栓法兰连接数量庞大且工况复杂,法兰连接系统的泄漏事故也不断增多,法兰泄漏造成的直接经济损失严重。

因此,在建设期会引进法兰定力矩服务厂商进厂,协助施工单位共同管理法兰的紧固工作。这些服务厂商在离场时会留下一堆表格文件和纸版检查资料,用于后期查询。但由于后期实体法兰紧固数据牌容易丢失和损坏,难以与留存的资料对应匹配,无法为运营期的管理工作提供有效的数据支撑。与此同时,由于服务厂商众多,彼此法兰编码规则不统一,为全厂统一管理带来极大的困扰。

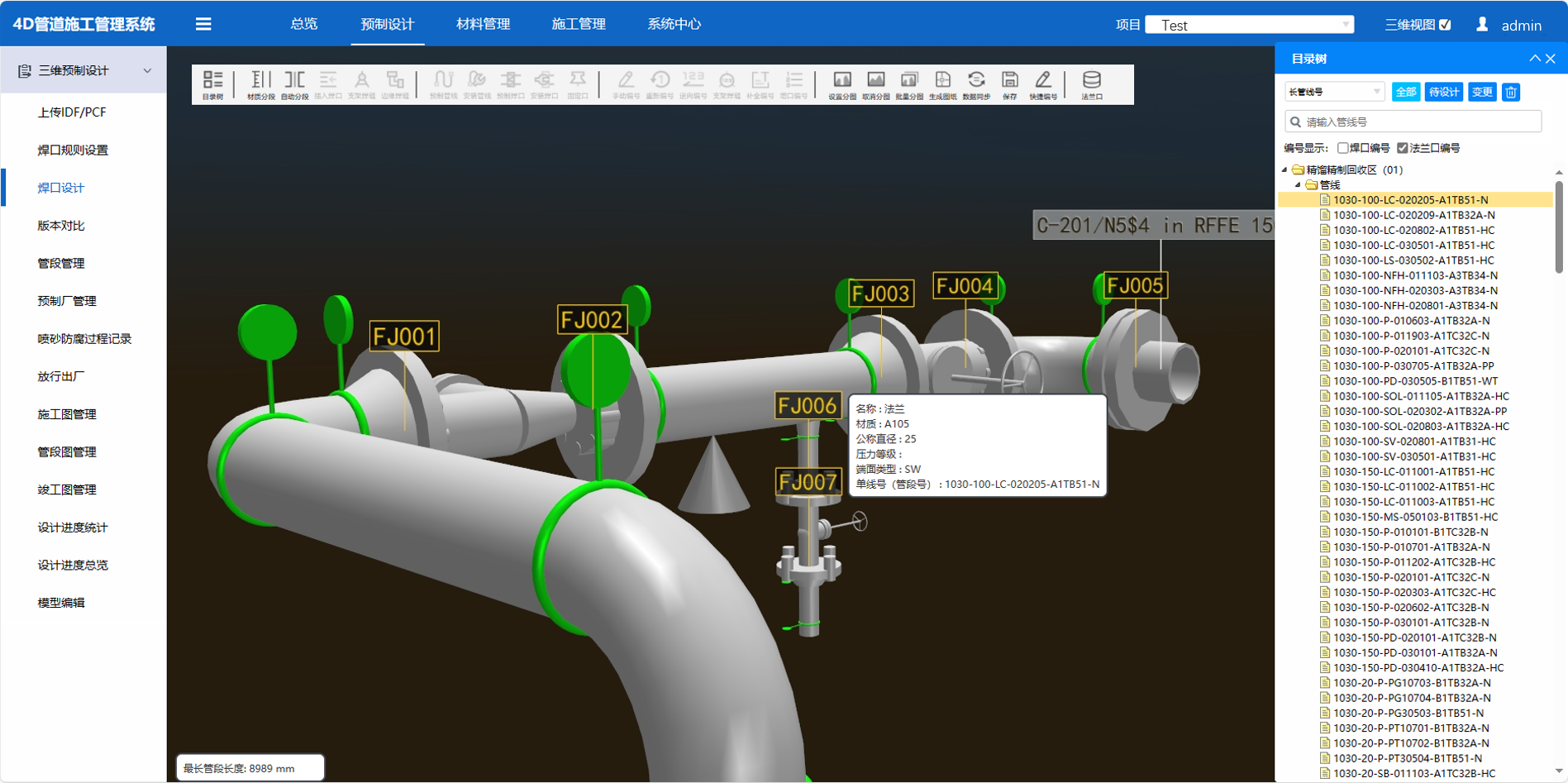

在该项目中,4D系统自动识别每一根管线的法兰螺栓安装口(全厂共计12w+法兰),并进行唯一编码标识,同时生成带法兰编号的施工图纸供施工方使用,并提供安装前、安装中、安装后的检查和定力矩数据记录。

在后期定力矩服务厂商离场后,生产人员就可通过图纸和三维模型等多种方式,有效查询到相关法兰定力矩紧固数据,在检维修时进行科学的法兰拆装和回装,大大降低了后续泄露风险。

二、阀门精细化管理

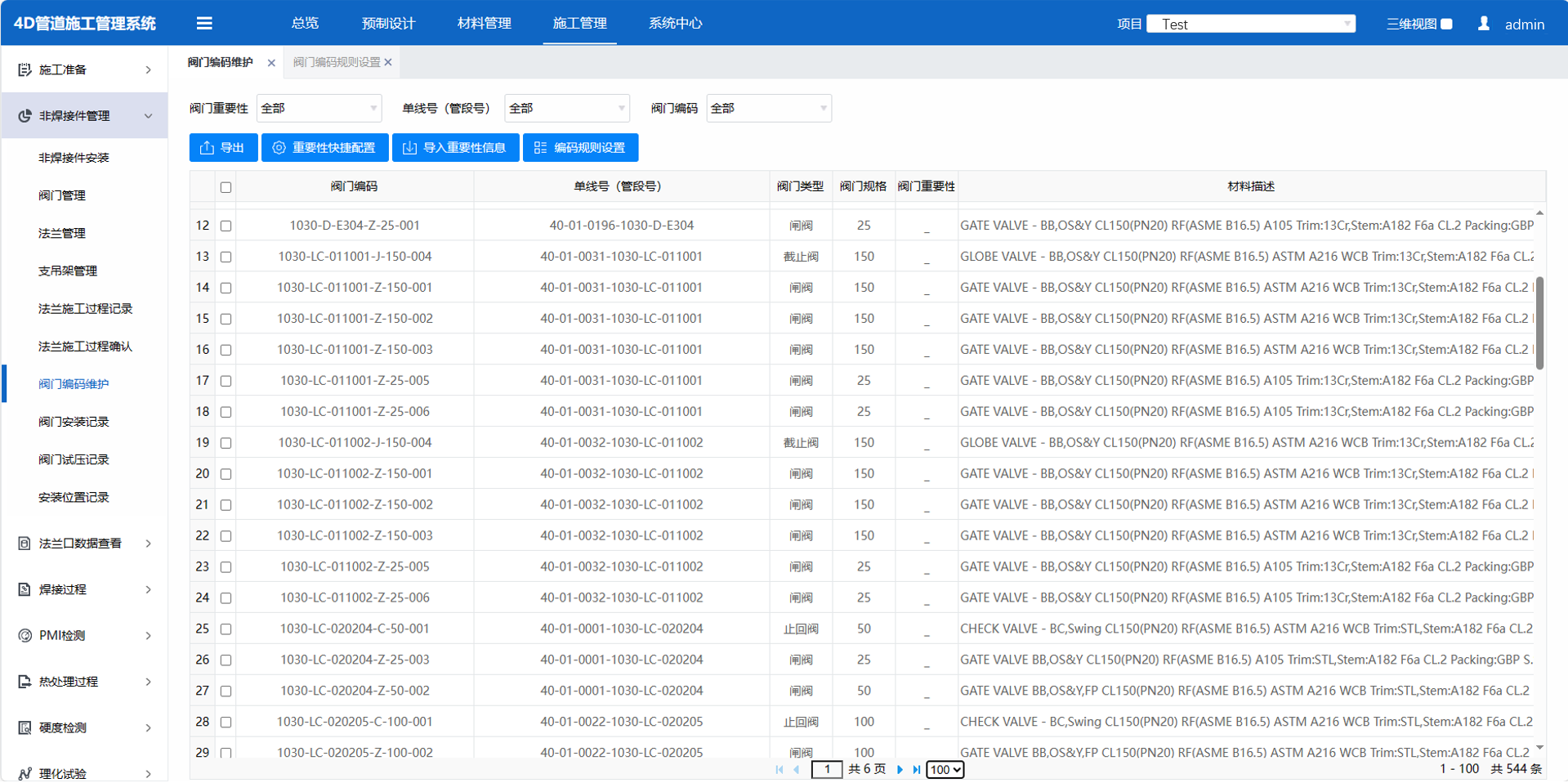

在项目实践中,阀门到场须经现场压力及密封性测试,传统流程于实体试压成功并提交试压报告后即告终结,随后阀门投入安装使用。然而,当涉及同类、同尺寸、同批阀门数量庞大时,现有文档体系暴露出局限性,无法有效追踪每个阀门的具体安装点位。一旦阀门出现质量问题,追溯同批次安装位置成为难题,运营期间亦难以实施精准的原位拆装检修,影响维护效率与安全管理。

4D系统可基于IDF/PCF管道三维文件在施工阶段对全厂10万+阀门进行统一编码,生成阀门编码清单,并将阀门编码全部标记到施工图纸中,实现阀门编码和施工图一一对应。

施工单位在现场安装阀门时,通过手机客户端APP扫描阀门钢印吊牌上的二维码,将阀门试压管理系统中的数据与现场阀门的实体位置进行实时关联,实现试压单位、安装单位、供货单位等阀门全过程的数据追踪和管理。

针对全厂直接影响装置启停运作的3666个关键阀门,在安装时会通知车间技术员到场监督,运用移动端即时记录阀门的安装方位及现场实况图像。此举极大减轻了后续“三查四定”阶段不必要的阀门重复拆装工作;同时,在运营期可实现同批次阀门的精准原位拆装检修,有效提升阀门维护效率和安全性。

法兰定力矩管理和阀门精细化管理两个创新应用以4D精益施工管理系统为技术载体,对原始的数字化设计成果进行数据解析、编码规则配置、数据映射等深加工服务,是ET数据治理工作在工程期的创新,类似的创新应用还包括小接管管理、高温法兰管理等。

4D精益施工管理系统目前已应用于 500+个石化装置的建设,涉及管线数量40万+条,焊接工程量3500万+寸径 ,管理管道延长米达 10000+公里,拥有丰富的项目经验。您可在4D精益施工管理系统产品页申请产品预约演示。

复制链接

复制链接 微信

微信 qq

qq 新浪微博

新浪微博