数字管网“疑难”诊断

作为炼化企业数字化转型的关键组成部分,数字管网不仅能极大提升业务人员日常工作效率,且在企业异常事故处置、检修物料统计、方案编制、新员工培训等多类业务场景中发挥重要价值,全面赋能企业运营管理,提升生产安全。

然而,想要建成与现场高度一致的数字管网却并不容易。时来博士根据互时多年来的项目实践经验,为大家诊断一下管网数字化建设项目中普遍存在的”疑难杂症“。

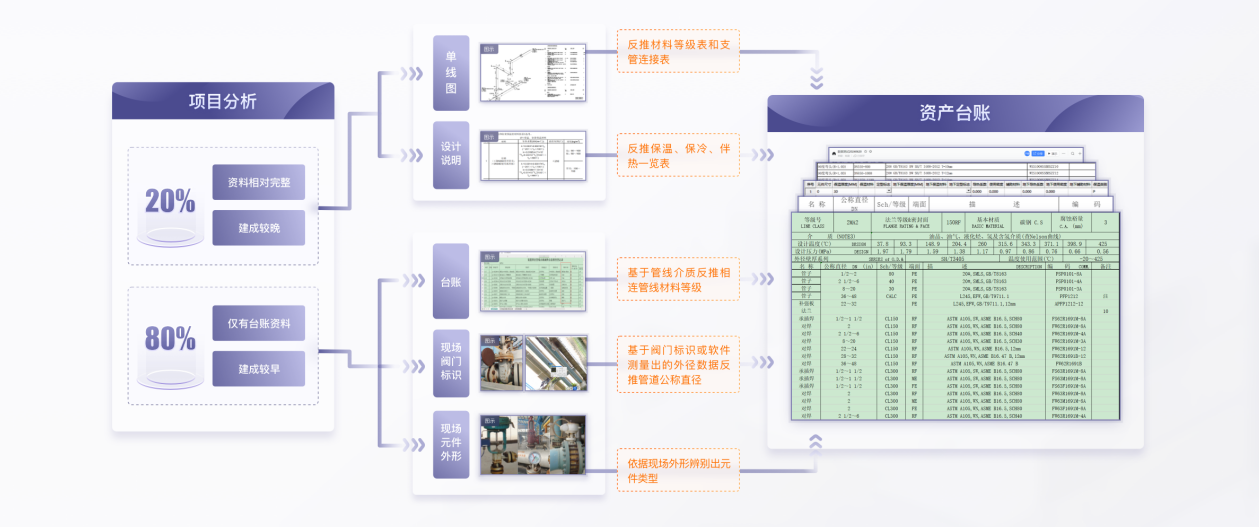

1.资产台账信息不全

由于大部分炼化企业管廊建设年代久远,相关资产台账、报表资料遗失严重,且在经历多次技改技措后,留存资料也与现场情形相差甚远。而针对部分新建管廊,企业虽拥有相关资料,但往往难以与现场管线进行对应。根据互时过往实践案例统计,接近90%的企业最终无法提供完整且准确反映现场真实情形的管线资料。

以某炼化企业为例,经现场测绘共梳理出6000多条管线,而企业业务部门接近2000多条管线的资料完全遗失,仅能提供约4000条管线的台账,且所提供的台账也只能覆盖部分工艺信息,缺失大量的工程信息。

针对这一问题,互时采取反推策略,基于工程设计知识基础反推建模所需的数据,如基于阀门标识反推管线直径,基于介质、设计温度压力等信息反推建模所需的管道材料等级表等,从而代替业主完成繁杂的数据整理收集工作,梳理出缺失的管线工程属性信息。

同时,互时提供资产台账在线录入与维护软件,在建模完成后,可通过工具实现模型与资产台账的一一对应,维护管线的工艺属性信息,构建出完整的资产台账,作为企业后续生产运营的重要数据基础。

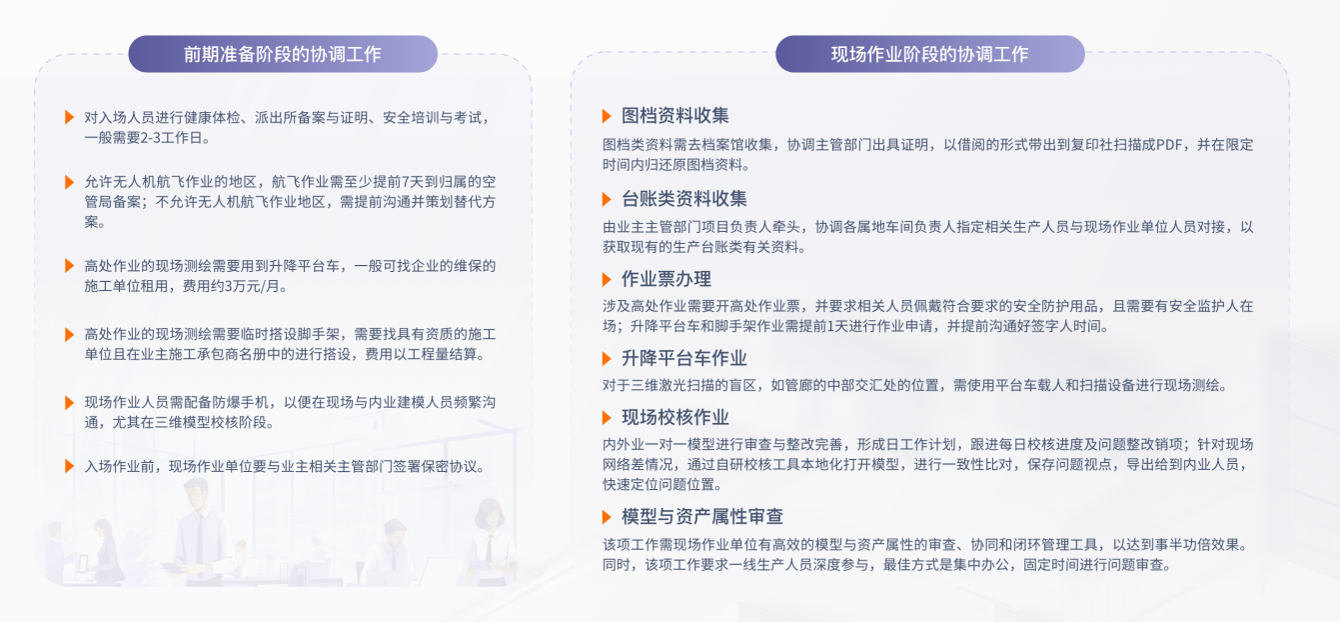

2.协调工作繁杂

在数字管网实施过程中,需要与工程公司对接建设标准,与设计单位对接并核实建模所需各类数据,与业主各部门协调无人机航飞备案、图档台账资料收集手续办理、高处作业手脚架搭设等各类工作。

这些工作涉及流程复杂、参与企业和部门多,需要具有丰富的项目经验和一定的工程设计知识。如由业主进行协调,无疑会给业主带来相当大的工作量;而交由一般实施团队,又会因为经验不足难以合理安排计划,造成各项事务延迟,项目进展困难。

如在管廊测绘阶段,经验不足的实施团队往往会因为沟通不到位,导致测绘工作与企业现场作业交叉的情况出现,而只能等待企业完工后开始作业,产生不必要的时间成本。

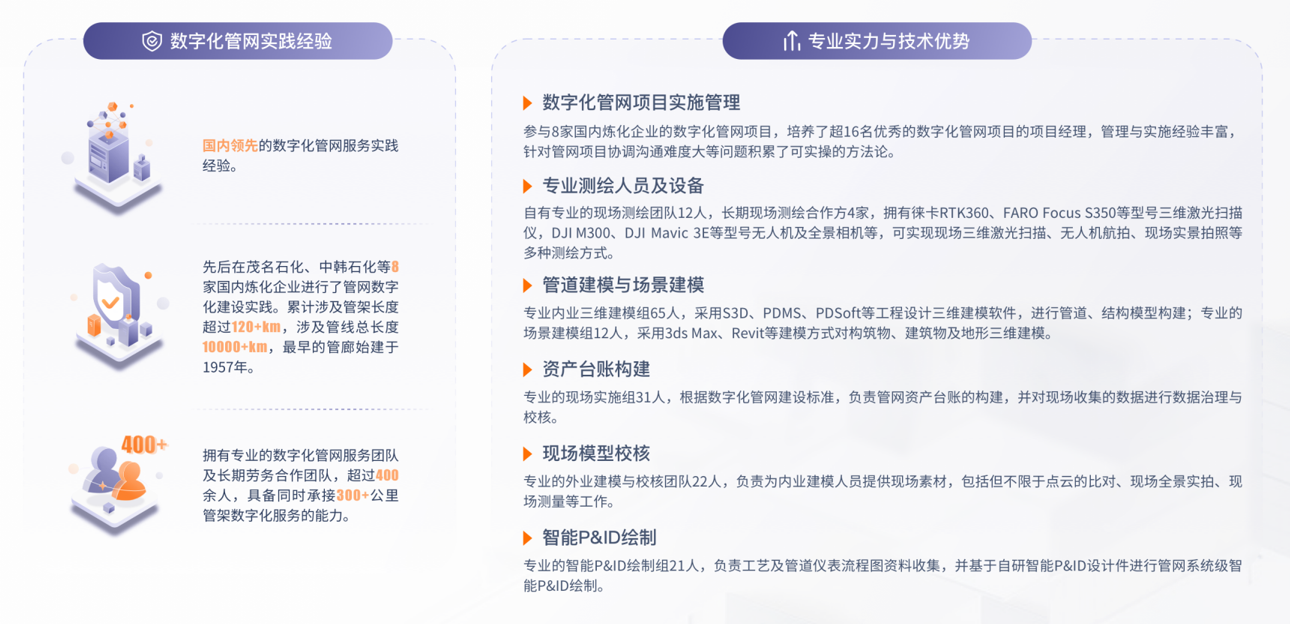

互时曾与中石化公司及中石化工程公司多次紧密合作,培养了16名优秀的数字化管网项目经理和30余名专业的现场实施人员,针对各类复杂作业均具备丰富的协调和实践经验,且熟悉管网建设项目中的各项重要节点,清晰了解设计院建模的数据要求,能够进行合理的统筹安排,保证项目高效率推进的同时,大幅减少企业参与的工作量和人手。

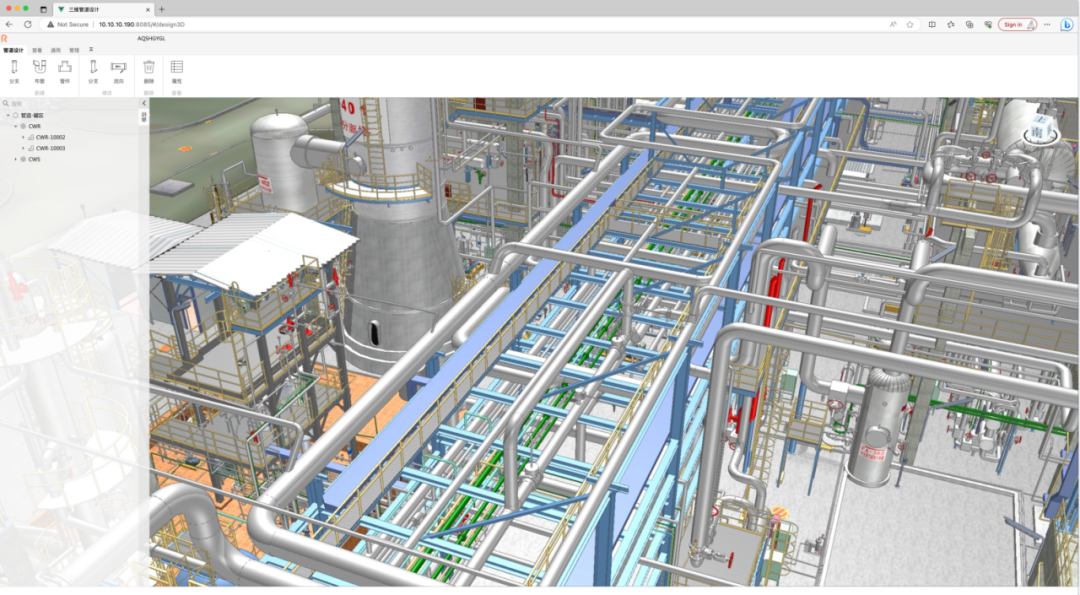

3.现场数据采集难度大

管网数字化过程需要依据激光扫描的点云等现场数据进行三维建模。但由于管廊覆盖范围广、高度高,管线密集且遮挡严重,单一测绘手段难以获取准确的管道分布信息。

以上图为例,该位置为某企业不同走向管廊的交汇处,双排管廊纵横交错,横向跨距25米,纵向跨距100米,站在管廊下方甚至看不见太阳,是该项目中测绘工作中最难开展的地方,无人机、激光扫描等一般测绘手段都无法获取管廊的空间参数。

针对这一问题,互时基于工程设计经验和丰富的项目经验,根据不同区域的空间特点,采用针对性的技术手段进行数据采集(如中高层利用升降机作业、复杂位置安排专人绘制剖面图等),从而获取准确且完整的现场数据。

4.数据运维困难

由于企业技改技措频繁,在数字管网建设完成后,需要持续对三维模型及系统图进行运维,才能保障模型、数据和现场的一致。传统路线通过设计院进行修改,周期过长且协调难度大,而交由第三方数字化团队又会产生不必要的成本。

因此,最好的方式是由企业人员使用软件自主开展模型运维工作;但目前国外主流设计软件使用门槛高、操作难度大、需要具备专业CAD知识,对业务人员而言并不适用,且存在卡脖子的风险。

基于这一现状,互时自主研发出MetaWorks 3D 建模 和MetaWorks 2D 图纸建模两款运维工具,充分考虑到业务人员需求,降低了使用门槛,无需具备CAD知识即可轻松上手操作,从而支持业务人员自行对模型进行更新维护,极大提升数字管廊的运维效率,也降低了企业对国外设计软件的依赖。

上述是基于多年数字管网建设经验总结出的普遍问题和难点,互时也通过实践项目沉淀出相应的解决方案。时来博士将在后续的文章中详细为大家讲解,敬请期待!

复制链接

复制链接 微信

微信 qq

qq 新浪微博

新浪微博