互时科技荣获某石化领军示范企业“2024年大检修优秀服务商”

某石化企业是我国西部地区重要的油气引进、储运、加工战略枢纽,也是全国唯一一家入选国务院国资委“创建世界一流专业领军示范企业”的炼化企业。今年八月,在该企业年度大检修表彰大会上,互时科技凭借卓越的产品功能和优秀的服务意识,荣获该企业颁发的“2024年大检修优秀服务商”荣誉。

据了解,此次大修是该企业千万吨炼油百万吨乙烯工程(国内最大的炼化一体化工程)建成投产以来的第四次大修,也是该石化集团内部停工大修示范标杆项目。检修于5月15日正式开始,至7月9日结束,共历时55天,较计划进度提前2天,并实现一次开车成功率100%的目标,让该企业直接经济效益提升近千万元。

而之所以能取得这样的成果,互时科技打造的大修全周期精益化管理平台可谓是功不可没。为此,时来博士特地采访了互时该项目的负责人,探讨在此次大修项目中互时的平台产品究竟有哪些“过人之处”。以下是采访对话:

Q:您觉得在这次项目中平台的核心亮点有哪些?

A:最核心的是我们实现了“小时级工序清单”的拆解,这个在国内业界可以说是首创。

以前在做检修计划时,它是按天去拆解工序清单,所以它会容易产生大的进度偏差,比如两天的工序最后用了三天。但对于检修项目来讲,停工一天企业的损失可能就高达好几百万。

那我们这次把工序拆解到小时级,每天的计划就按小时来分配,它可以监控到每个小时的计划执行完成情况,进度偏差就很好把控,可以及时根据现场情况来调整检修策略。所以这次计划的准确率就达到了75%以上,以至于最后比原计划还要提前两天,都要归功于小时级工序清单的功能。

Q:那工序拆解的越细,会不会增加工作量和管理难度,比如数据的收集统计和现场作业的监管?

A:并不会,通过平台数据自动化处理的功能可以做到减轻工作量。

首先我们有移动端数据填报和查看工具,现场做完一个工序直接在手机上填报,录入会更便捷;然后平台会代替人工去做数据的实时汇总分析,自动生成数据看板以及日报、周报等,所以其实是减少了数据反复收集和统计的工作。我们做过比较,相较于他们之前的模式,效率提升了接近40%。

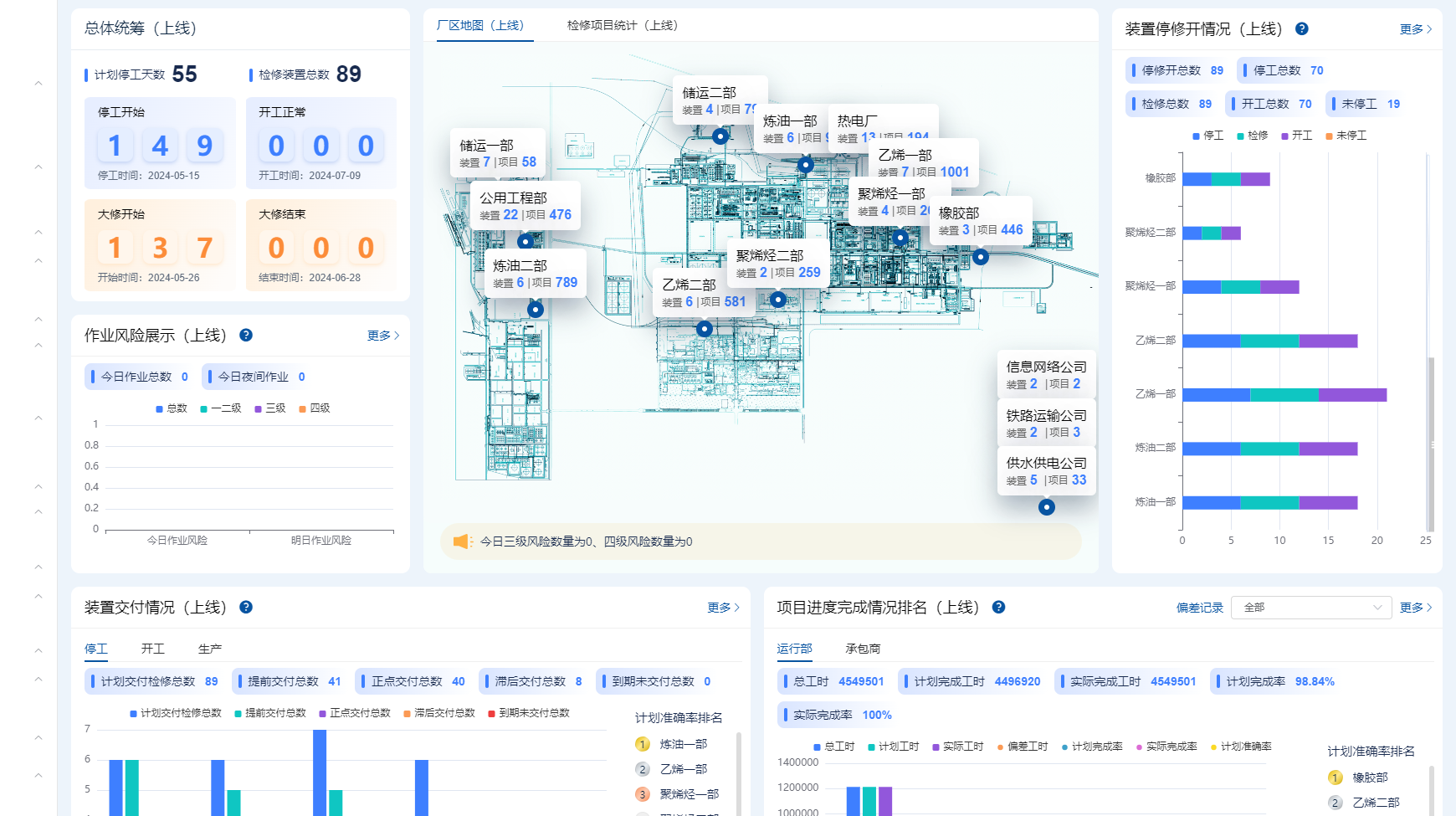

对于管理层来讲,通过平台驾驶舱可以实时查看数据统计看板,了解现场作业情况,灵活进行监管和决策,一方面提高了管理的透明度和及时性;而且因为数据都是实时的,他们不需要像以前那样,每天都开会去碰进度,大修会议从每天1次降到1周3次,节省了很多时间。

所以平台在提升管理精益度的同时,并没有给基层或者管理层增加工作量,因而能够在项目中真正落地使用。

Q:基于平台的这些功能,他们检修的管理模式有没有什么创新?

A:有,最大的创新是对生产单元的扁平化管理。

因为对于检修最有经验的其实是企业的机动设备处,所以此前检修项目都是由机动设备处在一线直接管理,更偏重于执行,就很难有整体全局的管理视角。现在有了我们的平台,机动设备部就直接坐镇后方,利用大修平台实时关注检修进展,基于经验去指导各个运行部,提供决策支撑,而由运行部深入大修一线去主导推进检修实施。

就相当于把“老师傅”从前线调回到总部,通过平台指导“徒弟”去干活,整个检修效率自然就提升了一大截。他们企业总集团的事业部针对这点还给予了高度评价,认为是集团内部“首家实现信息化大修的企业”。

Q:从这里可以看出来,经验对于检修项目来讲其实至关重要,那我们的平台有没有相关功能呢?

A:是的,对于大修项目而言,经验的留存和管理很重要。

所以我们特地做了一个检修知识库,它可以通过检修对象台账来调取历史检修项目记录,为这次检修计划编制提供经验参考;在实施过程中,可以串联检修项目相关业务数据,为项目后面的复盘提供记录参考;最后再基于编制的计划和采集到的数据,形成企业级的大修知识库。

这之后不管是企业日常检修还是几年一次的大修,都可以继续利用这个库来获取参考和帮助,这样就做到了经验上的记录和传承,非常实用。

Q:据说这个奖项一般都是负责检修业务的承包商才能拿到,而负责信息化的企业很难获得,您觉得除了产品本身之外,我们还有哪些方面是被客户认可的?

A:应该是快速响应的机制和完善的服务体系吧。

因为这是一个定制化项目,所以整个研发过程采用敏捷方式,保证功能能够快速上线并验证。而且基本上是一周一迭代,持续去优化功能内容。所以原计划大修8月份开始,最后客户要提前到5月份,一般这种情况下平台是很难匹配上线时间的,但是我们成功做到了,客户就非常满意。

在项目开始后,我们也配备了经验丰富的实施人员在现场,去提供平台使用指导及售后服务,解决一些突发性或临时性痛点问题,也被客户多次夸赞过。所以这次拿奖我觉得并不意外,做得好,客户自然会发自内心地认可。

复制链接

复制链接 微信

微信 qq

qq 新浪微博

新浪微博