【精彩案例】施工数据多、错、乱,管理困难?看看这家石化企业怎么做!!

某石化公司始建于1955年,是新中国自主建设的第一家炼化企业,经过60多年的发展,已成为生产规模最大的炼油化工一体化企业之一。截至2018年底,该石化公司累计加工原油4.23亿吨,向市场供应油品2.38亿吨、乙烯1679万吨,有力保障了石化市场供应,实现了企业可持续发展。

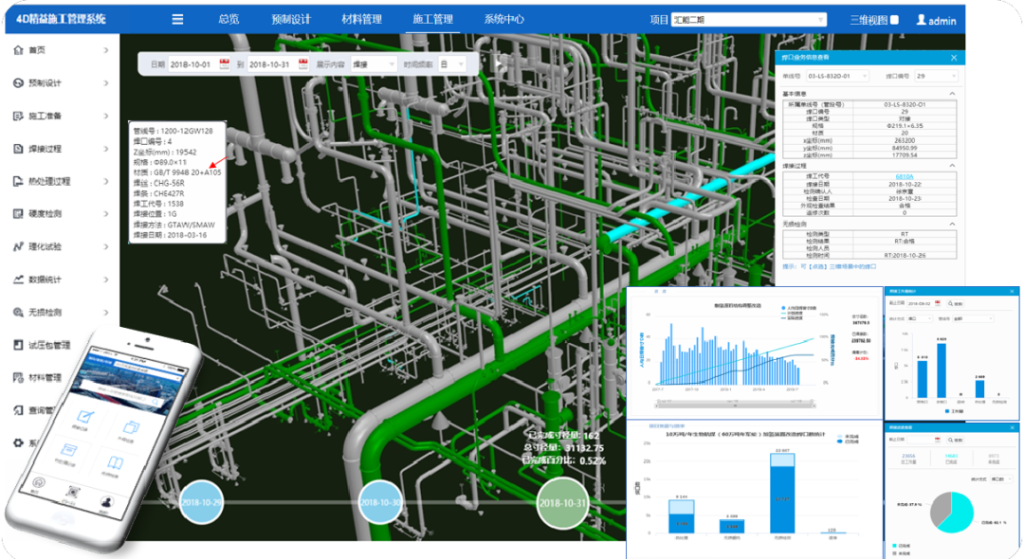

在去年刚验收完成的260万吨/年渣油加氢装置项目中,该石化公司首次使用了4D精益施工管理系统(以下简称4D系统),取得良好成效。在今年陆续新建的四个装置中,该石化公司决定继续使用4D系统,为施工质量保驾护航。

工程部质量科钟主管表示:“4D系统最大的亮点,就是对于现场施工数据的管理!”

在这之前,钟主管已经负责过十几个项目,工作内容围绕着焊接、无损检测、热处理、试压等和管道质量把控息息相关的环节。对于石化行业的业主单位而言,质量安全永远是第一位的。而要保证管道质量,数据管理就成了绕不开的环节。

1.焊接过程管理——业主管控抓手

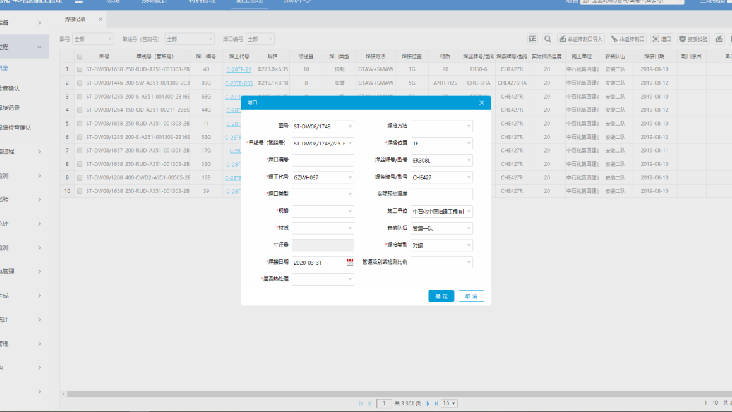

在过往的项目中,最让钟主管头疼的就是现场施工数据的混乱。“以前要数据,全靠施工单位提交表格台账。但台账数据和现场真实情况差得很大,甚至焊口标识和焊接记录上的日期都对不上。”

数据质量不可靠,直接影响到施工进度的统筹安排。而在使用4D系统之后,施工单位每天都需要在系统里提交各个计划下的焊接日志。

“哪里缺项了,哪里填得不准,我这里都一目了然,根本没法作假。”

作为一个多参建方协同平台,4D系统是业主方最有力的管控抓手,全透明的数据管理,让施工质量得到最可靠的保障。

2.自动检测委托——管道质量保障

管道施工中另一个难点是检测委托。钟主管谈到,由于管线复杂,现场施工量大,人工统计焊口下委托,经常会出现遗漏情况。

“20%的检测比例,人为统计焊口经常会漏掉,最后检测比例就达不到,相当的麻烦。”

管道检测是管道施工中必不可缺的环节,其统计和委托流程较为复杂。4D系统可自动统计需检测焊口,生成委托单,避免人工作业遗漏,大幅提高检测效率,给监理、施工方和检测单位都提供了极大的便利。

3.智能试压包管理——解决数出多源问题

“要说最难的,还是试压包尾项的问题。由于数据来源太多,最后根本没法回盘进行统计,效率极低。”

三边工程模式下,一个项目有多个承包商参与,而最后各方给的数据几乎很难一致,导致试压包尾项统计工作实际中很难展开。

钟主管提到,在过往的项目里,最后都只能糊里糊涂地把这个工作做完。直到使用4D系统后,他发现,系统可以根据管道相连关系和焊接数据,自动划分出试压包并且统计试压尾项,以前困扰他的问题一举被解决了。

“在这个环节里,4D系统对我的帮助可以说真的不是一点半点!”钟主管由衷感慨道。

4.数据全自动流转——提供第一手真实数据

多数据来源导致的数据混乱是传统管道施工中的重难点问题。

“不管是做智能管道、还是数字化工厂,对建设期的原始数据其实都有着很高的需求,而且一定要是最真实的第一手数据。4D系统除了在施工阶段提供很多便利之外,更重要的一点就是保证了数据的真实性。这点非常重要!”

在谈到石化行业的数字化转型的问题时,钟主管给出了相当中肯的看法!

作为专门用于管控管道施工作业的协同平台,4D系统实现了施工数据的全自动流转,彻底解决“数出多源”的问题。这不仅有效减少了数据录入的重复工作,更提高了数据的质量,为装置后期的运维安全提供最真实的第一手数据!

目前,4D系统已服务中石化、中石油等诸多500强企业的多套石化装置,应用于 500多个石化装置的建设,涉及管线数量40多万条,处理700万道焊口、2700万个寸径,管理管道延长米达 10000+公里,具有丰富的实践案例。

复制链接

复制链接 微信

微信 qq

qq 新浪微博

新浪微博