数字化施工新标杆——大型乙烯项目管道施工管理创新实践

- 传统管理模式难以应对数百万道焊口带来的庞大数据管理与质量管控压力,精细化管理要求反而带来人工工作量与管理复杂度的急剧上升;

- 参与方众多,包括业主、EPC、施工、检测、监理等,形成严重的“数据孤岛”,协同效率低下;

- 质量与进度管控仍严重依赖人工记录与统计,实时性差、透明度低。

- 管理机制创新:构建“焊接数据三级审核机制”,每一道焊口的施工数据及现场照片在施工人员上报后,均需经过监理单位、EPC总包及业主三重审核确认,并结合现场抽检,有效保证数据真实性与准确性;根据现场实际迭代系统应用管理规范,确保数字化管理始终与施工作业高效契合、有序推进。

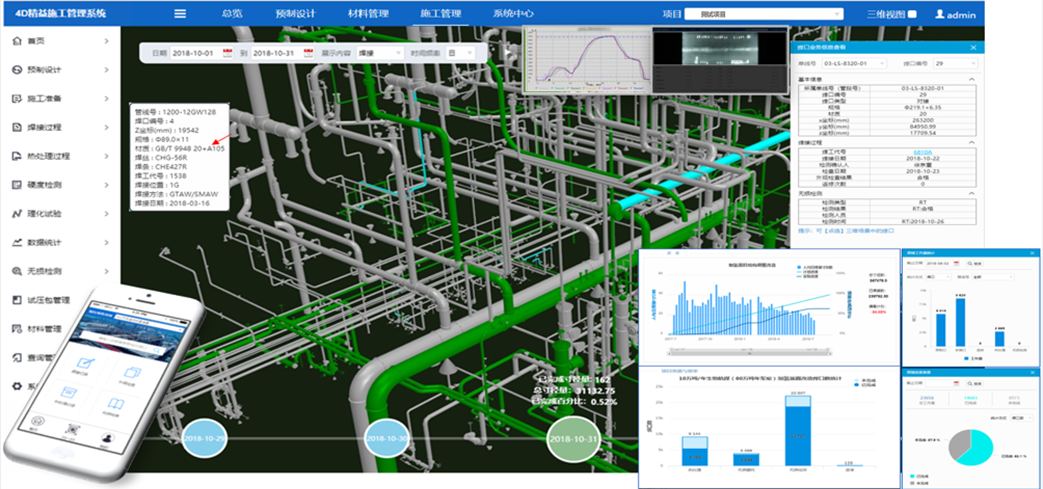

- 数据采集与追溯:为每一道焊口赋予唯一标识二维码,现场人员通过移动终端扫描二维码,可实时录入焊接参数,并同步上传现场作业照片。该方式不仅大幅提升了数据录入效率和实时性,更确保了每一道焊口施工数据的真实性和可追溯性。

- 质量全过程监管:依托真实、可追溯的施工过程数据实现质量透明化管理;焊工资质校验、焊口抽检合规性校验、焊工合格率实时统计等功能有效提升焊接质量,帮助业主开展全过程质量监管。

四、应用价值与成效

四、应用价值与成效- 协同效率显著提升:统一平台打破“数据孤岛”,实现各参建方数据实时共享与业务协同,从根本上避免因信息滞后或不对称导致的进度延误与责任推诿。

- 质量管理体系完善:自动组批点口减少了90%以上人为主观判断导致的质量隐患;焊工资质管控杜绝了超资质作业;二维码应用实现每一焊口全程质量追溯;数据看板实时展示焊接合格率等关键指标等等。

- 工作效率大幅提升:面对超百万焊口、数十万文档的数据处理压力,系统依托工业数字孪生等数字化技术,使预制设计效率提升20倍,数据录入工作量降低95%,焊口综合管理效率提高80%。

- 数据资产有效沉淀:施工全过程数据实时采集、统一归档,形成了完整、准确的数字化资产,为后续的数字化交付和智能工厂运营奠定了坚实基础。

五、客户评价与行业意义

五、客户评价与行业意义

复制链接

复制链接 微信

微信 qq

qq 新浪微博

新浪微博